توضیحات آگهی

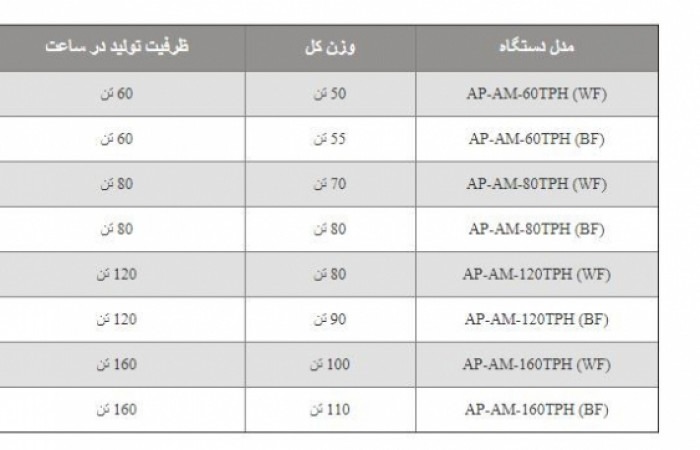

راهسازی از جمله بنیادیترین و اصلیترین نیازهای پیشرفت هر کشور است و بنا به تصمیمات هر دولت و یا مدیریت هر منطقه، اعتبار و ارزشی خاص خود دارد. برای پیشرفت و سرعت بخشیدن به حمل و نقل و ارتباط میان صنایع مختلف نیز نیازمند راه هستیم. بنابراین ایجاد راههای آسفالت و مسیرهای یکپارچه و صاف که سرعت ارتباطات را افزایش میدهند، ضرورتی است که کارخانهی پخت آسفالت آنرا به انجام میرساند.برای تولید آسفالت گرم از کارخانهی پخت آسفالت که دارای اویل هیتر برای ایجاد قیر داغ است، استفاده میشود. کارخانجات آسفالت گروه صنعتی آسیا ماسه ساز در دو طرح ثابت و متحرک، و با ظرفیتهای 60، 80، 120 و 160 تُنی تولید میگردند. تمامی کارخانجات تولیدی این شرکت دارای استانداردهای بینالمللی ISO9001 و ISO 14001 میباشند.کارخانجات تولیدی این شرکت با دمای کاری 160 درجه سانتیگراد، بر مبنای مصالح استاندارد و 3 درصد رطوبت اولیه کار میکنند، و سامانهی کنترل آن نیز به صورت تمام اتوماتیک و یا نیمه اتوماتیک است.

1. سامانهی تغذیه

مصالح• سیلوی مصالح سرد• نوار نقالهی تغذیهی مصالح سرد• الواتور مصالح گرم• الواتور فیلر• سیلوی فیلر

قیر

• تانکر قیر• پمپ قیر2. سامانهی توزین• مصالح گرم• قیر• فیلر

3. سامانهی سرندی4. سامانهی ترکیب (میکسر)5. سامانهی ذخیره• سیلوی مصالح گرم• فلاسک قیر• سیلوی ذخیره آسفالت6. سامانهی غبارگیری• غبارگیر مولتی سایکلون• اگزوز فن• فیلتر آبی - کیسه ای7. سامانهی گرمایش• گرمکن یا هیتر روغن• درایر• مشعل درایر8. سامانهی کنترل• اتاق کنترل/تابلوی کنترل

جزئیات کارخانهی پخت آسفالت1- سامانه تغذیه• سیلوی مصالح سرد:مصالح اولیه در این سیلو ذخیره می شود و پس از توزین اولیه روی نوار فیدر خالی شده، تا به نسبت درست وارد درایر شوند. ظرفیت این سیلو 20 مترمکعب میباشد و این حجم قابل افزایش است. این سیلو دارای بدنهای به ضخامت پنج میلیمتر و دارای چهار عدد دریچه تخلیه، چهار عدد نوار فیدری، الکتروموتور 2.2 کیلووات و نوار نقاله تغذیه با عرض 60 سانتیمتر میباشد. تنظیم سرعت نوار نقاله با الکتروگیربکس 4 کیلووات (دورمتغیر) به راحتی امکان پذیر است.• نوار نقالهی تغذیهاین نوار نقاله به طول 15 متر و عرض 60 سانتیمتر که وظیفه انتقال مصالح از سیلوی سرد به درایر (خشک کن) را دارد. با تنظیم دور الکتروموتور این نوار، به راحتی میتوان میزان بار ورودی به درایر، و همچنین سرعت رسیدن مصالح به میکسر را تنظیم کرد.• الواتور مصالح گرماین دستگاه بین درایر و سرند قرار میگیرد، و مصالح را از درایر به سرند که در برج کارخانهی آسفالت قرار گرفته است انتقال میدهد. ویژگیهای آن عبارتند از: بدنه از ورق خمکاری شده یکپارچه و بدون درزِ جوش. بدنه مجهز شده با ناودانی خمکاری شده در طول و عرض. دارای قاشقکی با الگوی خاص خمیدگی. دارای زنجیر بادامی. دارای الکتروموتور و گیربکس 15 کیلووات.

• الواتور فیلرالواتور فیلر بین مارپیچ و سیلوی فیلر قرار میگیرد، و اجزای آن عبارتند از: بدنه خمکاری شده یکپارچه و بدون درزِ جوش. بدنه مجهز شده با ناودانی خمکاری شده در طول و عرض. دارای قاشقکهای خمکاری شده. دارای زنجیر بادامی از میلگرد. دارای الکتروموتور گیربکس 5.5 کیلووات.

2- سامانه توزین

سیستم توزین مصالح گرم با دریچه تخلیه پنوماتیک که دارای 4 دهنه سیلو با 4 عدد لودسل 1000 کیلوگرمی و نشانگر دیجیتالی بر روی تابلوی کنترل و همچنین قابلیت تنظیم تناژ و تعداد در هر بَچ را دارد.3- سامانه ی سرندیسرند بکار رفته در برج کارخانه آسفالت از نوع ویبرهای، با ورق بدنه 10 میلیمتر، الکتروموتور 7.5 کیلووات و چهار طبقه میباشد که در سایز مخصوص طراحی و ساخته شده است. بدنه آن بهوسیلهی کاور جهت جلوگیری از خروج گرد و غبار پوشیده شده و دارای کانال سرریز میباشد. (گرد وغبار تولید شده به سامانهی مولتی سایکلون انتقال پیدا میکند).4- سامانه ترکیب (میکسر)حجم میکسر بر اساس تناژ تولیدی کارخانه در ساعت تغییر میکند. بدنهی بیرونی آن از ورق فولادی و بدنهی داخلی آن توسط لایههای ضدسایشی پوشیده شده که به آنها کاشی گفته میشود. برای میکسر کاخانه آسفالت 80 تن، طول میکسر معادل 5 ردیف کاشی، کارخانهی آسفالت 120 تن، معادل 6 ردیف کاشی، و کارخانهی آسفالت 160 تن، 7 ردیف کاشی است. همچنین این کاشیها قابلیت تعویض دارند.اجزا و ویژگیهای میکسر نیز عبارتند از: الکتروموتور 45 کیلووات. دارای دو محور متحرک. پنجهبازوی ضدسایش ریختهگریشده و قابل تعویض. بازوهایی جهت تمیزکردن بدنه میکسر. دوش میکسر دوجداره با هشت عدد نازل قیر و مجهز به کاور و کانال هدایت غبار به سایکلون. دو عدد جک جهت تخلیه مواد میکس شده با سیلوی ذخیره آسفالت.

5- سامانه ی ذخیره• سیلوی مصالح گرمدارای چهار دهنه سیلو که مصالح گرم تفکیکی در آن جای می گیرد. و به وسیله چهار عدد جک پنوماتیک که برای باز و بسته کردن دریچه های خروجی به کار رفته، مصالح به درون میکسر تخلیه می شود و دارای یاتاقان های مقاوم در مقابل گرما و سایش و همچنین شوت سر ریز می باشد.• فلاسک قیرفلاسک قیر دوجداره با ظرفیت 50،000 لیتر، و از ورق شش میلیمتری ساخته میشود. پوشش آن از ورق گالوانیزه بوده و عایق حرارتی آن نیز پشم شیشه است. فلاسک قیر دارای پمپ قیر و لولههای دوجداره رفت و برگشت با الکتروموتور 7.5 کیلووات میباشد.• سیلوی ذخیرهی آسفالتحجم سیلوی ذخیره با توجه به ظرفیت کارخانه متغیر است و دارای دو دریچه جهت تخلیه با محرکهای پنوماتیکی میباشد.

6- سامانه غبار گیری• غبارگیر مولتی سایکلوناین دستگاه ما بین درایر و مکنده قرار میگیرد و وظیفه آن گرفتن فیلر از غبار ایجاد شده در درایر و انتقال آن به الواتور فیلر می باشد و شامل:- بدنه چهارگوش- موشکی غبارگیر- پره سایکلون- پایه های خمکاری شده از ورق بدون درز جوش- شاسی از ناودانی- کانال های ورود و خروج- مجهز به شیر پره ای با الکتروگیربکس

• اگزوز فنتخلیه هوای درایر و تنظیم اتوماتیک فشار هوا، به وسیلهی اگزوز فن از اتاق کنترل انجام میگیرد. پروانهی اگزوز فنِ کارخانه آسفالت از ورق ضدسایش ساخته میشود، و قطر آن بر اساس نوع کارخانه متغیر است. توان الکتروموتورهای بکار رفته از 35 تا 75 کیلووات بوده، و درصورت استفاده از فیلتر کیسهای تا 90 کیلووات قابل ارتقا میباشد.• فیلتر آبی/فیلتر کیسه ایبرای جلوگیری از ورود گرد وغبار، دود و مواد حاصل از سوخت مشعل به محیط زیست، از فیلتر آبی استفاده میشود. آلودگیها توسط اگزوز فن، از بالای سایکلون به فیلتر آبی هدایت و سپس فیلتر میشوند.فیلتر کیسهای (بگ فیلتر) دستگاهی است که برای جمعآوری گرد و غبار مورد استفاده قرار میگیرد. این دستگاه به طور خلاصه شامل محفظه هوای تمیز، محفظه تصفیه، کیسه فیلتر، محفظه هوای فشرده، شیرهای دیافراگمی و سیستم تخلیه میباشد. طراحی فیلتر کیسهای متناسب با ظرفیت کارخانه آسفالت صورت میگیرد.

7- سامانه گرمایش• گرمکن(هیتر روغن)اویل هیتر برای تامین گرمایش و انتقال حرارت جهت گرم کردن قیر استفاده میشود. در این دستگاه، روغن از دمای 160 تا 200 درجه سانتیگراد گرم میشود و با پمپاژ و گردش روغن داغ در کویل، قیر مصرفی تا درجه حرارت مورد نیاز گرم میشود و مورد استفاده قرار میگیرد.• درایرخشککن یا درایر کارخانهی پخت آسفالت برای گرفتن نم و رطوبت و خشککردن مصالح سرد مورد استفاده قرار میگیرد. درایر کارخانه آسفالت دارای بدنهای با ضخامت ورق 10 میلیمتر و با الکتروگیربکس 37 کیلووات دارای دو قسمت گرمایشی(کنوکسیون) و تشعشعی میباشد.در قسمت کنوکسیون و تشعشعی از پرههای خمکاری شدهای با ضخامت ورق 8 میلیمتر، و صندوق ورودی/خروجی با ضخامت ورق 10 میلیمتر استفاده شده است.در ساخت شاسی از ناودانی 24 استفاده شده است، که دارای دنده کمربندی و رینگهای فولادی میباشد و با ورقهای Z شکل به بدنه متصل شدهاند. در خشککن از دو عدد هرزگرد برای جلوگیری از حرکت طولی استفاده شده است. حرارت مصالح از طریق ترمومتر در اتاق کنترل، قابل اندازهگیری و بررسی میباشد.• مشعل درایربرای اینکه گرمای مورد نیاز برای خشککردن مصالح ایجاد شود، از مشعل درایر استفاده میشود. ظرفیت حرارتی مشعل درایر، معادل 8 تا 12 میلیون کالری در ساعت میباشد، و ویژگیهای آن به شرح زیر است: مجهز به سِروُموتور برای تنظیم دریچهی هوا (دَمپِر) و کنترل سوخت از اتاق فرمان. دارای الکترو موتور 15 کیلووات (3000 دور). دوگانه سوز (گاز و گازوئیل).

8- سامانه ی کنترل• اتاق کنترل و تابلو کنترلاتاق کنترل از ورق فولادی همراه با عایقهای حرارتی ساخته شده است. سامانهی کنترل شامل دو تابلوی پیانویی(فرمان) و قدرت میباشد. تابلوی پیانویی کلیه کلیدهای استارت، استاپ، نمایشگرهای سیستم توزین، حرارت و کنترل دریچهها؛ و تابلو قدرت، کنتاکتورها و سامانهی اتوماسیون را دربرمیگیرد.

نکته:سرند کارخانهی پخت آسفالت به صورت خاص طراحی شده و دارای پوششهای برای جلوگیری از خروج گرد و غبار و همچنین مقاومت در مقابل سایش است.

میکسر کارخانهی آسفالت بر اساس تناژ نهایی کارخانهی پخت آسفالت دارای 5 ،6، یا 7 ردیف کاشی مقاوم و قابل تعویض است، تا به بدنهی میکسر آسیبی وارد نشود.برای غلیظ شدن آسفالت و کیفیت بهتر آن، گرد و غبار جمعشده در درایر و سرند، بار دیگر در میکسر به نسبت مناسب به مخلوط اضافه میگردد.برای تهیهی آسفالت سرد، به جای قیر از امولوسیون استفاده میشود.

ویژگی ها

نشانی

بانک کشاورزی, خیابان آزادی, توحید, منطقه ۲ شهر تهران, تهران, بخش مرکزی شهرستان تهران, شهرستان تهران, 1418913983, ایران