توضیحات آگهی

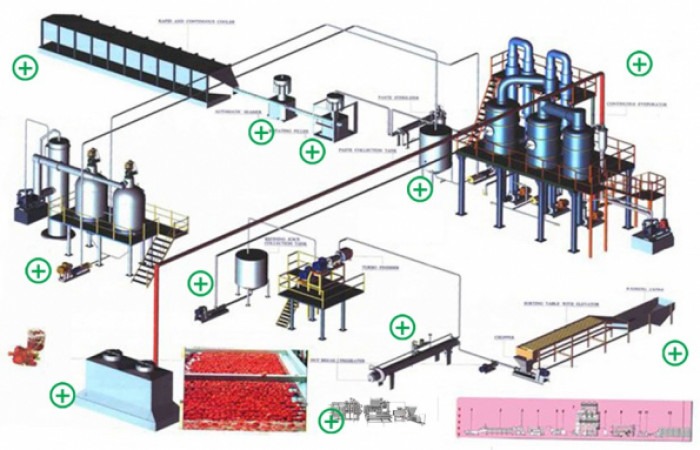

نخستین گام در فرآیند تولید رب گوجهفرنگی، آوردن گوجهها به محل تولید (کارخانه) و تخلیه آنها میباشد. گوجهها ممکن است به صورت جعبه ای یا به شکل فلهای توسط کامیون به محل تولید آورده شوند. در حالت اول، جعبه ها توسط نیروی انسانی در کانال تخلیه گوجه بارگیری میشوند. در حالت دوم آب با فشار زیاد به داخل کامیون پمپاژ میشود تا گوجهها به راحتی از قسمتی که برای خروج در نظر گرفته شدهاست، به داخل کانال شستشو انتقال داده شوند.

گوجهها در محل بارگیری برای شستشوی اولیه به کانال شستشو انتقال مییابند. هدف از شستشوی اولیه، جدا کردن خاک و مواد زائدی است که هنگام برداشت گوجه همراه با محموله بار وارد خط تولید شدهاند. شستشوی اولیه یکی از مهمترین مراحل آمادهسازی میباشد که لازم است به محض بارگیری انجام شود، چراکه خاک و مواد زائد ممکن است باعث انتقال میکروارگانیسم هایی مثل جوندگان، تخم لارو و … به سایر قسمتهای خط تولید شوند.

برای خیساندن گوجه ها از کانال مستطیل شکلی با طول، عرض و عمق متناسب با ظرفیت خط تولید رب گوجهفرنگی استفاده می شود. ابعاد کانال شستشو متناسب با حجم آب و مقدار زمان خیساندن گوجهها در مرحله شستشوی اولیه (خیساندن) در نظر گرفته میشود که معمولا توسط شرکت طراح و تولید کننده ماشینآلات خط تولید رب گوجهفرنگی، طراحی و تولید مینماید. کانال شستشو معمولا در محل بارگیری گوجهها و در اولین نقطه از خط تولید رب گوجهفرنگی قرار داده میشود.

سورتینگ و شستشوی نهاییگوجهها پس از شستشوی اولیه توسط یک نوار نقاله با شیب ملایم از کانال شستشو به ماشین سورتینگ انتقال مییابند. ماشین سورتینگ شامل دو نوار به هم چسبیده است که به ترتیب نوار بازرسی یا سورتینگ و نوار شستشو نامیده میشوند. پرسنل تولید روی سکوهایی که در یک یا دو طرف ماشین سورتینگ تعبیه شده است، جای میگیرند و گوجههای نارس، گندیده، کپکزده یا هر گونه مواد زاید دیگری را که از مراحل قبلی به جای مانده، از روی نوار بازرسی جدا میکنند.

گوجهها پس از عملیات بازرسی برای شستشوی نهایی به نوار شستشو منتقل میشوند. نوار شستشو شامل یک سری غلطک در قسمت زیرین و تعدادی نازل در قسمت فوقانی است. مکانسیم شستشوی نهایی به این صورت است که گوجهها ضمن حرکت چرخشی روی غلطکها توسط فشار آب زیادی که توسط نازلها ایجاد میشود، کاملا شستشو داده میشوند.

سورتینگ- جنس: استیل ضدزنگ و آهن

- ابعاد: بسته به ظرفیت خط تولید

- ابعاد تقریبی (طول× عرض): 12 ×4 متر

- ظرفیت تقریبی: 300 تن در روز

- توان مصرفی: 3 کیلووات

- مزیت: قابلیت سفارشی سازی بر اساس نیاز مشتری

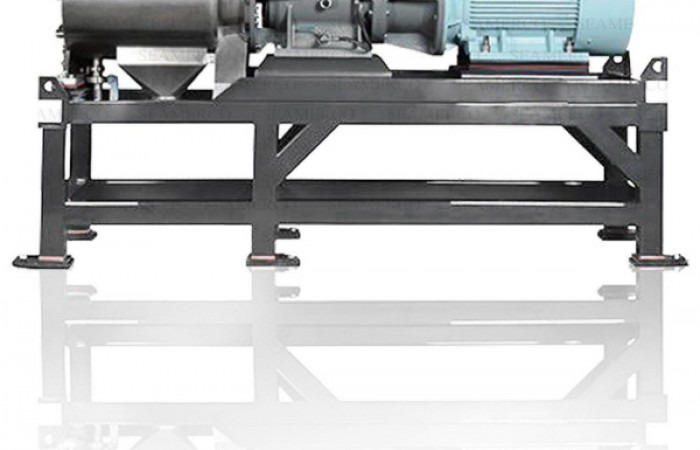

گوجهها پس از شستشوی نهایی وارد دستگاه خردکن (کراشر) میشوند. دستگاه خرد کن در خط تولید رب گوجهفرنگی با تسمه نقالهای به طول ۵ تا ۱۰ متر (بسته به ظرفیت خط تولید رب گوجهفرنگی) به دستگاه سورتینگ متصل میشود. دستگاه خردکن شامل یک سری تیغههای ثابت و متحرک است که گوجهها در بین آنها قرار گرفته و خرد میشوند.

- جنس: استیل ضدزنگ

- ابعاد (طول× عرض×ارتفاع): 80 × 30 ×60 سانتیمتر

- عملکرد: گیربکسدار

- نوع تیغه: دیسکی و شانهای

- ظرفیت: 100 الی 250 تن در 24 ساعت

- توان: 2.2 کیلو وات

- مزیت: قابلیت خرد کردن گوجه به قطعاتی با اندازههای برابر

گوجههای خرد شده باید به میزان مشخصی حرارت ببینند تا بافت آنها از هم جدا شود. در این مرحله گوجهها به همراه پوست و پالپ توسط منوپمپ به یک دستگاه استوانهای به نام پریهیتر منتقل میشوند. دستگاه پریهیتر شامل یک سری لولههای رفتوبرگشتی است که آب با حرارت ۷۰ تا ۹۰ درجه در آنها جریان دارد، و زمانی که گوجهها از درون استوانه عبور میکنند در معرض این لولهها قرار گرفته و پخته میشوند. فرآیند پیشپزی ممکن است به دو روش هاتبریک (حرارتبالا) و کلدبریک (حرارتپایین) صورت بگیرد، که در حالت اول گوجهها در معرض حرارت غیرمستیم با دمای ۸۵ تا۹۰ و در حالت دوم در معرض دمای ۷۵ تا ۸۰ قرار میگیرند. انتخاب روش حرارتدهی در خط تولید رب گوجه فرنگی، بر اساس نوع بستهبندی محصول نهایی به این صورت است که برای بستهبندی رب گوجه به صورت اسپتیک از روش کلدبریک و برای بستهبندی رب گوجه در قوطی از روش هاتبریک استفاده میشود

- جنس: استیل ضدزنگ

- ابعاد (طول× عرض×ارتفاع): 200 × 180 × 400 سانتیمتر

- وزن: 400 کیلوگرم

- ظرفیت: 250 الی 500 تن در روز

- دور موتور: 1400 دور در دقیقه

- توان: 55 کیلو وات

- مزیت: اندازه قابل تنظیم با توجه به نیازمندیهای مشتری و ویژگیهای گوجهفرنگی

برای اینکه فرآیند تولید به درستی مدیریت شود، لازم است آب گوجهای که از مراحل قبلی به دست آمده در یک محل مناسب ذخیرهسازی شود تا در زمان مورد نیاز به سمت مراحل دیگر خط تولید هدایت گردد. به همین منظور آب گوجه حاصل از صافی دو مرحلهای به سمت مخزن ذخیرهسازی سرازیر میگردد تا در مدت زمان معلومی در آنجا نگهداری شود. مخزن ذخیره آب گوجه دارای یک همزن است که همواره در حال چرخش میباشد و از دو فاز شدن آب گوجه (تهنشین شدن) جلوگیری میکند.

فرآیند اصلی تولید رب در تمام کارخانجات تولید رب گوجهفرنگی در این مرحله انجام میشود که طی فرآیند تغلیظ، آب گوجه به رب گوجه تبدیل میگردد. فرآیند تغلیظ در کارخانجات خط تولید رب، توسط دو دستگاه بچ و کانتینیوس انجام میشود.دستگاه بچ دارای یک مخزن دوجداره است که بخار آب داغ در آن جریان دارد و همزنی که همواره در حال چرخش است، آب گوجه را به گردش در میآورد تا تمام آب گوجه در معرض حرارت غیر مستقیم پخته شده (عملکرد دستگاه بچ مشابه دیگ بخار است) و بدین ترتیب فرآیند تغلیظ انجام شود. دستگاه کانتینیوس از سیستم صفحه و لوله (Shell&Tube) برای تغلیظ استفاده میکند ،که فرآیند تغلیط در آن به صورت پیوسته و طی ۳ مرحله پشت سرهم انجام می شود. سیستم صفحه و لوله شامل یک سری لوله میباشد که بخار آب داغ در آنها جریان دارد و زمانی که آب گوجه در معرض لولهها قرار میگیرد به صورت غیر مستقیم حرارت میبیند و در اثر تبخیر متوالی آب گوجه، عملیات تغلیظ انجام میشود. جنس: استیل ضدزنگ

ابعاد (طول× قطر): 600 × 45 سانتیمتر

تعداد مخزن: 2 عدد

ظرفیت: 300 الی 500 تن در 24 ساعت

توان: 20 کیلو وات

مزیت: دارای سیستم وکیوم و قابل استفاده در هر دو فرآیند هاتبریک و کلدبریک

فیلتراسیونفیلتراسیون عملی است که توسط آن، پوست، پالپ و ذرات ریز از گوجهها جدا میشود. فیلتراسیون معمولا در ۲ مرحله و توسط دستگاهی به نام دستگاه صافی دو مرحلهای انجام میشود. صافی دو مرحلهای با استفاده از نیروی گریز از مرکز، آب گوجه را در مرحله اول از منافذی به قطر یک میلیمتر و در مرحله دوم از منافذی به قطر ۰٫۶ میلیمتر، عبور داده و با فشار زیاد به سمت جدارههای دستگاه پرتاب میکند.

تغلیظفرآیند اصلی تولید رب در تمام کارخانجات تولید رب گوجهفرنگی در این مرحله انجام میشود که طی فرآیند تغلیظ، آب گوجه به رب گوجه تبدیل میگردد. فرآیند تغلیظ در کارخانجات خط تولید رب، توسط دو دستگاه بچ و کانتینیوس انجام میشود.

دستگاه بچ دارای یک مخزن دوجداره است که بخار آب داغ در آن جریان دارد و همزنی که همواره در حال چرخش است، آب گوجه را به گردش در میآورد تا تمام آب گوجه در معرض حرارت غیر مستقیم پخته شده (عملکرد دستگاه بچ مشابه دیگ بخار است) و بدین ترتیب فرآیند تغلیظ انجام شود. دستگاه کانتینیوس از سیستم صفحه و لوله (Shell&Tube) برای تغلیظ استفاده میکند ،که فرآیند تغلیط در آن به صورت پیوسته و طی ۳ مرحله پشت سرهم انجام می شود. سیستم صفحه و لوله شامل یک سری لوله میباشد که بخار آب داغ در آنها جریان دارد و زمانی که آب گوجه در معرض لولهها قرار میگیرد به صورت غیر مستقیم حرارت میبیند و در اثر تبخیر متوالی آب گوجه، عملیات تغلیظ انجام میشود.

در خطوط با ظرفیت کم معمولا استفاده از فرآیند تغلیظ غیرمداوم با دستگاه بچ کفایت میکند اما در خط تولیدهای بزرگتر باید از دستگاه کانتی نیوس نیز در کنار بچ استفاده شود. دستگاه کانتینیوس این قابلیت را دارد که فرآیند تغلظ را به صورت ادامهدار انجام دهد و با هر بار تغلیظ کیفیت رب حاصل شده را بالاتر ببرد. برای سنجش کیفیت رب از شاخصی به نام بریکس استفاده میشود که استاندار آن برای محصول رب در قوطیهای فلزی بین ۲۵ تا ۲۸ است. دستگاه اندازهگیری آب گوجه درون دستگاه کانتینیوس در قسمت میانی لولهها وصل شدهاست که نشان میدهد فرآیند تغلیظ برای رسیدن به بریکس مطلوب، کافی است یا باید ادامه پیدا کند.

- جنس بدنه: استیل ضدزنگ

- جنس کندانسور: استیل و آهن

- ابعاد (طول× عرض×ارتفاع): 600 × 250 ×500 سانتیمتر

- قطر: 140 تا 165 سانتیمتر

- ظرفیت: 20 الی 45 تن در 24 ساعت

- توان: 35کیلو وات

- مزیت: مجهز به همزن جهت جلوگیری از سوختن رب گوجهفرنگی

رب گوجهی بهدست آمده از فرآیند تغلیظ، باید قبل از آنکه به مراحل بعدی خط تولید منتقل شود، مجددا حرارت ببیند تا میکروارگانیسمهای موجود در آن غیرفعال شوند. از بین بردن یا غیرفعال کردن میکروارگانیسمها در دستگاه پاستوریزاتور انجام میشود. رب گوجهای که به دستگاه پاستوریزاتور، پمپاژ میشود باز هم در یک سیستم صفحه و لوله تا ۸۵ درجه و به صورت رفت و برگشتی آنقدر در معرض حرارت قرار میگیرد که بخش عمدهای از میکروارگانیسمهای فعال در آن از بین بروند یا غیرفعال شوند.

جنس: استیل ضدزنگ

ابعاد (طول× عرض×ارتفاع): 300 × 70 ×120 سانتیمتر

سیستم: اکترومکانیک

مبدل حرارتی: صفحه و لوله

ظرفیت: 5 الی 15 تن در ساعت

توان: 5 الی 7 کیلو وات

مزیت: دارای کنترلر PLC و سیستم صفحه و لوله با لولههای برگشتی 1 الی 4 مرحلهای

قوطیشوریقوطیهای کنسرو خالی که در سمت دیگری از کارخانه رب گوجهفرنگی آماده شدهاند باید قبل از عملیات پر کردن، کاملا استریل شوند. استریلیزاسیون قوطیهای کنسرو در خط تولید رب گوجهفرنگی توسط دستگاهی به نام قوطیشور استریل انجام میشود.

جنس: استیل ضدزنگ

سیستم: اکترومکانیک

مکانسیم استریل: آبجوش و بخار

ابعاد (طول× عرض×ارتفاع): 400 ×30 × 120 سانتیمتر

ظرفیت: 2800 الی 3600 قوطی در ساعت

توان: 1.5 کیلو وات (3 فاز)

مزیت: استفاده از روش استریلیزاسیون با بخار

پر کردناگر هدف نهایی کارخانه، تولید رب گوجه به صورت بستهبندی باشد، لازم است تا رب گوجه پس از عملیات پاستوریزاسیون به دستگاه پرکن منتقل شوند. دستگاه پرکن رب گوجه یک دستگاه پر کن از نوع پیستونی است که در انواع دو، سه و هشت پیستونی و به دو شکل خطی و روتاری موجود میباشد. قوطیهای فلزی یا شیشهای خالی که از قبل آماده شدهاند توسط کاربر روی یک سینی به نام سینی ترافیک قرار میگیرند و سپس توسط نوار نقاله هدایت میشوند تا به ترتیب توسط نازلهای دستگاه، پر شوند. پرکنهای دو پیستون و سهپیستون، پرکاربردنرین انواع پرکن در خط تولید رب گوجهفرنگی میباشند.

- جنس: استیل ضدزنگ

- سیستم: اکترومکانیک و پنوماتیک

- ظرفیت: 50 الی 60 قوطی در دقیقه

- توان: 3 کیلو وات (3 فاز)

- مزیت: دارای تابلو برق تمام استیل، کنترلکنندههای سطح، جدارههای گرمکن، مخزن 200 لیتری همراه با میکسر و سیستم شستشوی خودکار مخزن با محلول و بخار آب

دربندی

دربندی نام فرآیندی است که طی آن، درب قوطی بر روی بدنه آن قرار گرفته و پلمپ میشود. فرآیند دربندی رب گوجه توسط دستگاهی به نام دستگاه دربندی انجام میشود. دستگاه دربندی در سه نوع دستی، نیمهاتومات و اتومات موجود میباشد، که متناسب با ظرفیت و نوعبهرهبردای خط تولید میتوان از هر کدام از انواع آن، استفاده نمود.

- جنس: استیل ضدزنگ

- ظرفیت: 60 الی 180 قوطی در دقیقه

- اتوماسیون: تمام اتوماتیک

- توان: 1.5 کیلو وات

- مزیت: امکان شستشو و روغنکاری اتوماتیک و دارای کابین تمام استیل برای محافظت از اپراتور و تعداد وسایل جانبی دیگر مثل اینورتر برای تغییر دور الکتریکی دستگاه و صفحه نمایشگر سرعت دستگاه و همچنین قابلیت استفاده در گستره وسیعی از قوطیهای فلزی با اوزان و اندازههای مختلف، شامل:

- وزن: 75 تا 1000 گرم

- حجم: 50 تا 110 میلیلیتر

- ارتفاع: 25 تا 170 میلیمتر

به منظور اطمینان از عدم وجود هر گونه میکروارگانیسمهای فعال درون قوطیهای رب، لازم است تا بار دیگر فرآیند پاستور کردن انجام شود. پاستور کردن قوطیها در این مرحله با وارد کردن شوک حرارتی به قوطیها، احتمال وجود هر گونه میکروارگانیسمی را به صفر میرساند. قوطیهایی پر شده از رب در این مرحله ابتدا وارد تونلی از بخار به نام تونل پاستور میشوند که در آنجا تا ۹۰ درجه حرارت میبینند، سپس به یکباره از زیر دوش آب سرد عبور میکنند و دمای آنها تا ۳۵ درجه کاهش مییابد. قوطیهای رب به این ترتیب کاملا پاستور میشوند و پس از خشک شدن آماده بستهبندی نهایی خواهند شد.

- جنس: استیل ضدزنگ

- ابعاد (طول× عرض×ارتفاع): 1200-2400 × 120-380 ×110-150 سانتیمتر (ابعاد دستگاه با توجه به ظرفیت خط تولید و دمای مورد نیاز )

- عملکرد: دوشی و غرقابی

- نوع کانوایر: ناودانی و خشابی

- تعداد طبقات: یک طبقه و دو طبقه

- توان: 2.2 کیلووات (3 فاز)

- ظرفیت: 60000 عدد تا 100000 عدد در روز

- مزیت: دارای کنترلر PLC، دو مبدل حرارتی، نوار نقاله، حسگرهای دما، حسگرهای تعیین سطح و سیستم برگشت بخار آب

چاپ اطلاعات تولید

قوطیهای رب پس از پاستور شدن نهایی و با تایید مدیر کنترل کیفی کارخانه، به دستگاه جت پرینتر هدایت میشوند تا اطلاعات محصول از قبیل تاریخ تولید ، انقضاء ، قیمت مصرف کننده و سریال تولید بر روی آنها چاپ شود.

- اتوماسیون: اتوماتیک

- عملکرد: جوهرافشان و لیزری

- زبان: انگلیسی، فارسی و عربی

- مزیت: چاپ از یک تا هشت سطر از انواع کاراکترهای مورد نیاز و تصاویر گرافیکی در فرمتهای مختلف با وضوح تصویر تا dpi 200 و همچنین توانایی چاپ جزییات تولید مثل تاریخ تولید، تاریخ انقضا، و شمارش محصولات به صورت اتوماتیک در سه حالت افقی، عمودی و زاویه دار

بسته بندی نهایی

قوطیهای رب بعد از چاپ اطلاعات تولید، آماده مصرف میباشند، اما معمولا جهت سهولت در حمل و نقل لازم است تا آنها را به صورت چندتایی درون یک بسته قرار دهند. برای بسته بندی نهایی (پک کردن) قوطی های رب، از دستگاهی به نام شیرینکپک استفاده میشود. دستگاه شیرینکپک، با کشیدن یک نایلون روی قوطیهای رب، آنها را به شکل یک بسته درمیآورد که این بستهها پس از طی دوران قرنطینه، آماده حمل به محل مصرف و عرضه به بازار خواهند بود.

جنس: استیل ضدزنگ

سیستم: اکترومکانیک و پنوماتیک

عملکرد: حرارتی، تونلی و القایی با سنسورهاي القايي شرکت آتونيکس کرهجنوبی

ابعاد (طول× عرض×ارتفاع): 380 × 190 × 190 سانتیمتر

حداکثر ابعاد بستهبندی (عرض× ارتفاع): 43 × 30 سانتیمتر

سرعت بستهبندی: 450 الی 500 پکیج در ساعت

توان: 12 کیلو وات (3 فاز)

مزیت: دارای نوار نقاله جلوبرنده و سیستم دوخت آلومینیوم با روکش تفلون نسوز و مجهز به ترانس کاهنده 55 ولت جهت تامین ایمنی اپراتور

ویژگی ها

ویدئو

نشانی

دنا, شهرک صنعتی زاگرس و گلبرگ, شهرک زیتون, شهر قدس, بخش مرکزی شهرستان قدس, استان تهران, 3751184333, ایران