مقدمه

برای سبکسازی سازه ساختمان مصالح سبك بكار گرفته میشود. مصالح سبك مصالحی هستند كه در مقايسه با ساير مصالح مشابه وزن كمتري داشته و با بهکارگیری آنها وزن كلي ساختمان كاهش مییابد. استفاده از این نوع مصالح باعث سبك شدن و مقاومت ساختمان در مقابل حوادث طبيعي مختلف میشود.

نیاز گسترده و روز افزون جامعه به ساختمان و مسكن و ضرورت استفاده از روشها و مصالح جدید به منظور افزایش سرعت ساخت، سبك سازی، افزایش عمر مفید و نیز مقاوم نمودن ساختمان در برابر زلزله را بیش از پیش مطرح كرده است. حل مشكلاتی نظیر زمان طولانی اجرا، عمر مفید كم و یا هزینه زیاد اجرای ساختمانها نیازمند ارائه راهكارهائی به منظور استفاده عملی از روشهای نوین و مصالح ساختمانی جدید جهت كاهش وزن و كاهش زمان ساخت، دوام بیشتر و نهایتا كاهش هزینه اجراست. سبك سازی یكی از مباحث نوین در علم ساختمان است كه روز به روز در حال گسترش و پیشرفت میباشد. این فناوری عبارتاست از كاهش وزن تمام شده ساختمان با استفاده از تكنیكهای نوین ساخت مصالح جدید و بهینه سازی روشهای اجرا. كاهش وزن ساختمان علاوه بر صرفه جویی در هزینه، زمان و انرژی زیانهای ناشی از حوادث طبیعی مانند زلزله را كاهش داده و صدمات ناشی از وزن زیاد ساختمان را به حداقل میرساند.

برای بكارگیری تكنیكهای سبك سازی نخست باید به مسئله اول علل سنگین شدن وزن ساختمان توجه كافی شود پس از شناخت این علل و عوامل باید جهت حذف یا به حداقل رساندن تاثیر آنها و وزن تمام شده ساختمان تلاش نمود.

بلوک سبک بتنی هوادار اتوکلاو شده یا بتن هوادار اتوکلاوی (Autoclaved Aerated Concrete - AAC) همان بتن گازی سبک یا متخلخل میباشد.

بلوک اتوکلاو امروزه در بسیاری از پروژههای مهندسی به کار گرفته میشود و با توجه به قابلیتهایی که دارد میتواند نقشهای مختلفی در یک سازه بر عهده داشته باشد. در ساختار این بلوک از مواد اولیه خاصی استفاده میشود که در کنار مواد اولیه پایه، باعث ایجاد تخلخل در ساختار بلوک و در نتیجه سبک شدن آن میشود. این بلوک نیز همانند بلوکهای غیر اتوکلاو از خانواده بلوکهای سبک محسوب میشود و هدف استفاده از آنها تقریباً یکسان است. با این تفاوت که در بلوک اتوکلاو از یک روش خاص و منحصربه فرد استفاده میشود که هر کارگاهی قادر به تولید آنها نیست.

در ادامه خلاصهای از مطالعات امکانسنجی (طرح توجیهی) تولید بتن سبک هوادار ارائه شده است.

معرفی محصول

بتن سبک هوادار كه بتن گازي نيز نام دارد از مواد اوليه مصالح بر پايه سيليس (ماسه سيليس، خاكستر يا دوده سيليسي و نظاير آنها)، سـيمان، آهك، آب و مواد ايجادكننده حباب و تخلخل كه عمدتاً پودر آلومينيم است، تشكيل ميشود. فرايند توليد آن دوغابي است، نسبت آب به سيمان در آن بيشتر از انواع بتنهاي ديگر است و عملآوري نهايي آن در فشار 12atm و حرارت 190 درجه سانتیگراد در گرمخانه (اتو كلاو) انجام ميشود.

اين بتن در مقايسه با انواع ديگر داراي مقاومت بالاتری دارد و ضريب انتقال حرارتي آن پايينتر، است. رنگ آن روشنتر است و بافت متخلخل مناسبتري دارد. گرچه در مقايسه با بتن دانهسبك در مواردي مقاومت آن پايينتر است. وزن يك مترمكعب خشك آن نزديك به 550kg است. در واقع دامنه توليد نرمال اين نوع بتن داراي محدوده وزن 400 تا 650 كيلوگرم در مترمكعب خشك است، هرچند مواردي خارج از اين محدوده نيز گزارش شده ولي عموميت صنعتي نيافته است. فرايند توليد اين نوع بتن سبك از انواع ديگر پيچيدهتر میباشد.

از جمله مزایای این نوع بتن میتوان به موارد زیر اشاره کرد:

مزایای فنی:

سبکی وزن، عایق در برابر حرارت، عایق در برابر برودت، عایق در برابر صدا، استحکام و پایداری در مقابل زلزله، آتشسوزی و بسیاری مزایای دیگر از محاسن بلوکهای AAC نسبت به سایر مصالح قدیمی نظیر آجرهای معمولی و آجرهای سفال میباشد.

مزایای اجرایی:

با توجه به ابعاد و سبکی و راحتی نصب بلوکهای سیپورکس در همه ضخامتها، سرعت اجرا نسبت به سایر مصالح به ۳ برابر بالغ میگردد.

مزایای اقتصادی:

پروژههای ساختمانی با استفاده از بلوکهای AAC با در نظر گرفتن سرعت اجرا، به دستمزد کمتری احتیاج دارد و همچنین استفاده از AAC به سبب مصرف ملات کمتر و نیز کاهش بارهای وارده به سازه به دلیل وزن کم دیوارها که موجب کاهش ابعاد سازه میشود، صرفه جویی قابل ملاحظهای را در هزینه مصالح مصرفی موجب میگردد.

همچنین این مصالح با وجود تخلخلهایی از حبابهای ریز شرایط مناسبی به منظور جلوگیری از هدر رفت انرژی ساختمان داشته باشد و به عبارت دیگر میتواند عایق هوشمند صوت و حرارت باشد.

معرفی کد آیسیک و کد تعرفه گمرکی محصول

در این بخش به معرفی کد آیسیک محصول اصلی طرح و سایر محصولات جانشین آن میپردازیم.

| شرح محصول | کد آیسیک 8 رقمی | کد آیسیک 10 رقمی |

| انواع قطعات بتني سبك سيپوركس | ۲۶۹۲۱۱۲۶ | - |

| انواع قطعات بتني سبك هبلكس | ۲۶۹۲۱۱۲۵ | - |

| بلوك سقفي بتني اليافي سبك | - | ۲۶۹۵۶۱۲۳۹۷ |

| محصولات بتني اليافي از انواع بتن سبك | - | ۲۶۹۵۵۱۲۳۹۶ |

| بلوک دیواری غیر مسلح از بتن سبک پوکه صنعتی | - | ۲۶۹۵۶۱۲۴۱۳ |

| بلوک سقفی غیر مسلح از بتن سبک پوکه صنعتی | - | ۲۶۹۵۶۱۲۴۱۲ |

| محصولات بتنی غیر مسلح از بتن سبک پوکه صنعتی | - | ۲۶۹۵۵۱۲۴۱۱ |

| بلوک سیمانی سبک و قطعات سیمانی | - | ۲۶۹۵۶۱۲۴۰۹ |

| بلوک دیواری غیر مسلح از بتن سبک پوکه معدنی | - | ۲۶۹۵۶۱۲۴۰۸ |

| بلوک سقفی غیر مسلح از بتن سبک پوکه معدنی | - | ۲۶۹۵۶۱۲۴۰۷ |

| محصولات بتنی غیر مسلح از بتن سبک پوکه معدنی | - | ۲۶۹۵۵۱۲۴۰۶ |

| سایر محصولات بتنی غیر مسلح از بتن سبک گازی | - | ۲۶۹۵۶۱۲۳۸۱ |

| محصولات بتنی غیر مسلح از بتن سبک گازی | - | ۲۶۹۵۵۱۲۳۶۶ |

| سایر محصولات بتنی از بتن غیر مسلح سبک فوم دار | - | ۲۶۹۵۶۱۲۳۸۰ |

| محصولات بتنی غیر مسلح از بتن سبک با فوم پلیمری | - | ۲۶۹۵۵۱۲۳۶۵ |

محصولات مرتبط با طرح تحت زیرتعرفه 6810، مقررات گمرکی ایران با عنوان " اشيای ساخته شده از سيمان، از بتن يا از سنگ مصنوعي، حتي مسلحشده"، با کدهای تعرفه گمرکی 68101110 و 68101190 صادر و وارد میشود.

شرایط ورود کد 68101110 و 68101190، داشتن اجازه از وزارت بازرگانی و وزرات صنعت، معدن و تجارت، 20 درصد حقوق ورودی در سال 1399 (حقوق گمرکی 4% و سود بازرگانی 16%) میباشد.

واحدهای تولید کننده محصول

این محصولات تا انتهای سال 1398 دارای 137 واحد فعال بوده است. استانهای آذربایجان شرقی و خراسان رضوی دارای بیشترین واحد تولیدکننده این محصول هستند. برای مشاهده جزئیات دقیق واحدهای فعال و واحدهای در حال احداث تولید محصول بر روی لینک زیر کلیک کنید.

* مشاهده واحدهای فعال و واحدهای در حال احداث محصول

همچنین با کلیک بر روی کدهای تعرفه زیر میزان صادرات و واردات صورت گرفته با آن کد، کشورهای وارد کننده، صادر کننده و... قابل مشاهده است.

* مشاهده واردات و صادرات محصول با کد تعرفه 68101110

* مشاهده واردات و صادرات محصول با کد تعرفه 68101190

کاربردهای محصول

با توجه به اینکه بتن گازی دارای وزن کم و مقاومت مناسب غیرسازهای میباشد، از عمده ترین کاربردهای آن میتوان به بلوکهای سبک ساختمانی جهت ساخت دیوارهای جدا کننده و همچنین قطعات مسلح بتن گازی برای کاربردهای غیرباربری مانند پانلهای پرکننده سقف و دیوار غیر باربر اشاره نمود. همچنین، بتن گازی در جرم حجمی و مقاومتهای مختلف تولید میشود که بستگی به کاربرد مورد نظر دارد. لازم به ذکر است بتن گازی، جهت کاربردهای سازهای مورد استفاده قرار نمیگیرد.

از مزایای بلوکهای ساخته شده با این بتن، میتوان به مقاومت مناسب آن در مقابل آتش، عدم صعود گازهای سمی از بلوک هنگام اشتعال، عملکرد حرارتی مطلوب، عدم نیاز به عایقهای حرارتی مجزا، کاهش انتقال صوت، افزایش سرعت ساخت و کاهش در مصرف مصالح مورد نیاز برای نما و همچنین در جرم ساختمان را نام برد. در صورت عدم رعایت الزامات فنی در تولید و نصب این بتن، مشکلات بهره برداری از قبیل ترکهای ناشی از جمع شدگی و انبساط و انقباض حرارتی ایجاد میشود.

بازار محصول

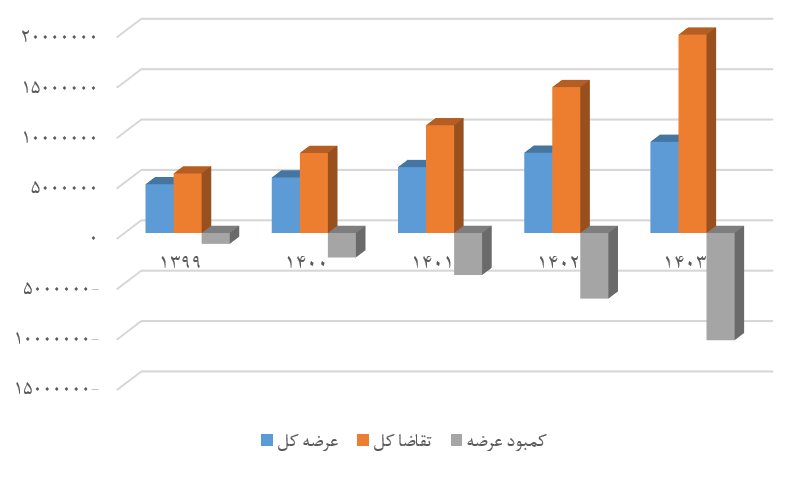

در بررسيهاي آماري مشخص گرديد كه با توجه به وضعيت فعلي توليد، واردات و صادرات محصول مورد بررسي در سالهاي آتي با توجه به تحقق صادرات با الگوهاي سابق كمبود عرضه در سال 1399 بیش از 1 میلیون تن خواهد بود و در سالهای بعد نیز افزایش خواهد یافت. علاوه بر كمبود عرضه پيشبيني شده طي سالهاي آتي، ويژگيهاي بلوكهاي بتن سبك اتوكلاو شده مانند، سبكي، عايق حرارتي بودن، عايق رطوبت، صرفهجويي در هزينههاي اجراي ساختمان، صرفهجويي در نصب تاسياست ساختمان، سرعت ساخت بيشتر و ... سبب ميگردد صنعت ساختمان روز به روز به استفاده از اين نوع بتن و جايگزيني با مصالح فعلي تمايل بيشتري پيدا كند.

روش تولید

سیلیس از مهمترین مواد اولیه بتن سبک AAC میباشد و از معادن داخل کشور تهیه میشود، آهک نیز بصورت فرآوری شده و پخته شده به داخل کارخانه حمل میگردد.

در خط تولید بتن سبک یا AAC سه سیلوی نگهداری مواد اولیه وجود دارد که عبارت اند از: سیلوی سیلیس، سیلوی آهک و سیلوی سیمان، که مواد اولیه پس از نگهداری در این سیلوها به تدریج وارد خط تولید میشوند. سیلیس، آهک و سیمان بوسیله الواتورهای مخصوص از سطح زیرین سیلوها به داخل آنها منتقل و در مدت زمان مشخص وارد خط تولید میشوند.

در نخستین مرحله از تولید بتن سبک، مواد اولیه شامل سیلیس و آب بصورت دوغاب یا گل در آورده میشود. مواد مورد مصرف شامل سیلیس، آهک و سیمان بصورت خشک پس از توزین مخلوط میشوند و در واقع دو آسیاب در این مرحله وجود دارد. (آسیاب مواد تر) و (مواد خشک) که پس از مخلوط شدن و فرآوری، مواد به محل قالب ریزی انتقال داده میشوند.

پیش از آنکه مواد به قسمت قالب ریزی انتقال یابند بدقت توزین شده و در میکسرهای مخصوصی در مدت زمان لازم و مشخص مخلوط میشوند. مرحله بعدی کار مرحله قالب ریزی مواد است که مواد مخلوط شده در داخل قالبهایی که هر کدام تقریبا ۳ متر معکب گنجایش دارند ریخته میشوند. این مواد پس از فعل و انفعالات شیمیایی در زمانی مشخص بصورت قالبهای مورد نظر در میآیند؛ این زمان حدود ۳٫۵ ساعت به درازا میکشد. اینک زمان آن رسیده است تا قالبهای تولیدی را به خط ریختهگری انتقال دهند؛ این قالبها بوسیله شیفتر به خط ریخته گری کارخانه برده میشوند تا این مرحله از کار انجام شود.

قالبهای تولیدی را با مازوت، اندود میکنند تا در مرحله ریختهگری چسبندگی ایجاد نشود. میزان حرارت موجود و آمادگی قالبها برای خط برش بوسیله متخصصان کارخانه اندازهگیری میشود تا پس از اعلام آمادگی قالبها به خط برش منتقل شود. بعلت تغییراتی که میتواند در مواد اولیه رخ دهد، این مواد پیش از ورود به خط، کنترل شده و آزمایشهای شیمیایی روی آنها انجام میشود و پس از ورود به خط نیز بنا به کیفیتی که درون قالبها دارد، تحت آزمایش و کنترل کیفی قرار میگیرند. در این بخش از کارخانه سطح خارجی قالبها برداشته میشود تا یک سطح هموار و مشخصی از تمام قالبها نمایان گردد در این قسمت دیوارهای جانبی قالبها جدا و از واگنها جدا میشوند و آنگاه به بخش برش انتقال مییابند. در این بخش پس از دیواره برداری از قالبها، ابتدا برشهای عرضی به قالبها داده میشود و آنگاه با دستگاههای برش و با دقت و توجه خاص کارکنان و متخصصان کارخانه برشهای طولی قالبها انجام خواهد شد. اندازه برشهای طولی و عرضی قالبها بسته به تقاضای مصرف کنندگان و بازار مصرف آن دارد که قابل تنظیم و تغییر خواهد بود. پس از مرحله برش، قالبها بر روی واگنهای مخصوصی قرار میگیرند تا به بخش بلوکی که مرحله پخت قالب هاست انتقال یابد. قالبهای محصول در مرحله پخت وارد اتو کلاوها میشوند و در حرارت ۲۰۰ درجه سانتی گراد و با فشار ۱۲ اتمسفر پخته و عمل آوری میگردد. قالبها در اتوکلاوها و پخت کامل به بخش بار انداز محصولات آماده تحویل انتقال مییابند تا به تدریج به بازار مصرف عرضه شود.

سرمایه گذاری طرح

| شرح | هزینه موردنیاز (میلیون ریال) | معادل دلاری |

| سرمایه ثابت | 1,247,511 | 4,455,396 |

| سرمایه در گردش | 20,225 | 72,232 |

| کل سرمایه گذاری | 1,267,736 | 4,527,629 |

زمین مورد نیاز برای تولید 180,000 تن در سال بتن سبک 10,000 مترمربع میباشد.

هزینه های تولید طرح

هزینههای تولید بر اساس پيشبيني توليد در ۱۰۰ درصد ظرفيت اسمی محاسبه میگردد و براي سالهاي قبل از دستيابي به ۱۰۰% ظرفيت با توجه به ميزان توليد و هزينههاي ثابت و متغير، تعديلات لازم اعمال میگردد. كل هزينههاي توليد اين طرح كه شامل هزينههاي عملياتي و غيرعملياتي توليد میباشد و معادل 449,359 ميليون ريال میباشد.

شاخص اقتصادی طرح

شاخصهای اقتصادی طرح تولید بتن سبک توسط نرم افزار کامفار محاسبه شدهاند و به شرح زیر است.

| شرح | مقدار | واحد |

| ارزش فعلی خالص (NPV) | 953,268.67 | میلیون ریال |

| نرخ بازده داخلی (IRR) | 35.28 | درصد |

| دوره بازگشت سرمایه (PBP) | 3 | سال |

| تسهیلات پیشنهادی | 749,000 | میلیون ریال |